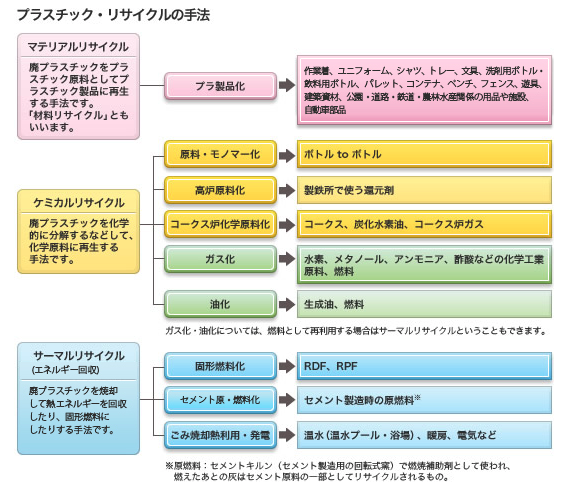

家庭やオフィスなどから排出されるプラスチックごみ(廃プラスチック)には3つのリサイクル方法があります。

日本では「サーマルリサイクル」「マテリアルリサイクル」がリサイクル手段のほとんどを占めていますが、近年「ケミカルリサイクル」を重要視する声も上がっています。

日本でのプラスチック循環

日本では年間899万トンの廃プラスチックが排出されており、そのうちの84%が「有効利用」に回されている*1と公表されていますが、その内容は3つの処分方法によるものです。

国内での廃プラスチック「有効」利用とは

日本で廃プラスチックの「リサイクル」とされる方法は3つです(図1)。

- マテリアルリサイクル:回収した廃プラスチックを粉砕し溶かして再びプラスチック製品として再利用。

- ケミカルリサイクル:廃プラスチックを分子レベルに分解し、樹脂だけでなく様々な化学物質として再利用。

- サーマルリサイクル:廃プラスチックを焼却し、その際に得られるエネルギーを再利用。

図1 プラスチック・リサイクルの手法

(出典:「プラスチックのリサイクル 3つのはてな」プラスチック循環利用協会)

http://www.pwmi.jp/plastics-recycle20091119/recycle/index.html

日本での廃プラスチックの有効利用率が84%というその内訳は、サーマルリサイクルが57%、マテリアルリサイクルが23%、ケミカルリサイクルが4%となっています*2。

こうした数字を一見すると廃プラスチックの「リサイクル」率は高いように感じますが、廃プラスチックの処分はそれぞれに問題を抱えています。

「リサイクル」の国際的定義

非常に高いように見える日本の廃プラスチックのリサイクル率ですが、その詳細を見ていくと疑問符がつく部分も散見されます。

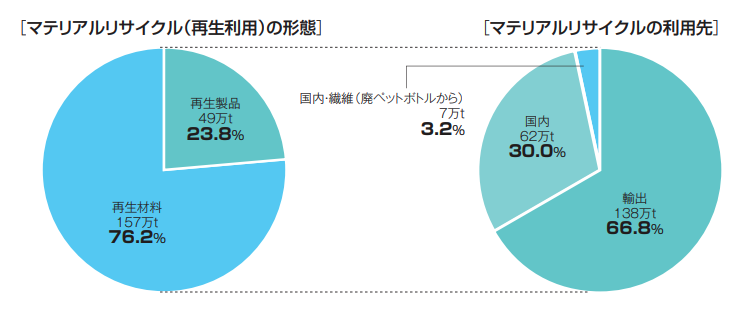

まず、マテリアルリサイクルについては、実際にはそのほとんどが海外での再利用に頼っているという現実があります(図2)。

図2 廃プラスチックマテリアルリサイクルの利用先

(出典:「2016年プラスチック製品の生産・廃棄・処理処分の現状」環境省資料)

http://www.env.go.jp/council/03recycle/y0312-01/y031201-s2.pdf p5

マテリアルリサイクルに回った廃プラスチックのうち、23.8%は製品にまで加工され、残りの76.2%はプラスチック製品の材料として再利用されていますが、その6割以上は海外に輸出されています。

製品として、あるいは材料として輸出されたとしても、いずれ輸出先で廃プラスチックとなり、再び処分が必要になるのです。

国内で再生プラスチックを使いきれていない、とも言えます。

また、プラスチック製品に染み付いた物質は、洗浄だけでは完全に落とすことはできません。そのため、例えばペットボトルの場合は、使用済みの飲料用ペットボトルを砕いて溶かしたところで、衛生上再び飲料用のペットボトルとしては使えないという制約もあります。

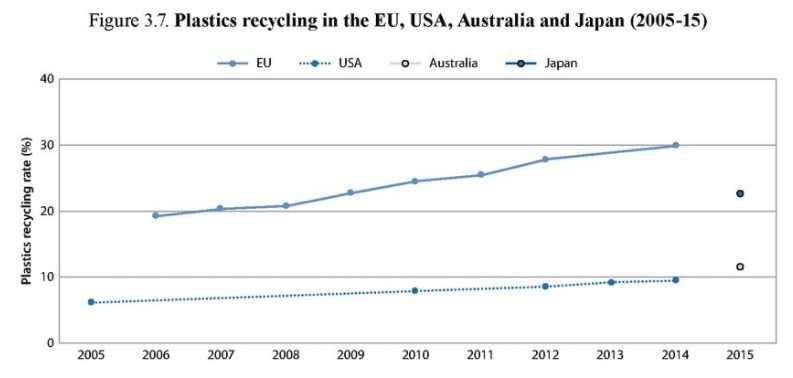

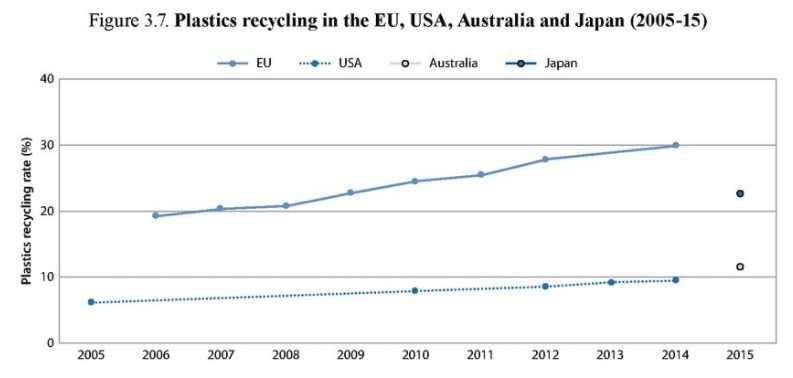

そして、OECDが2018年にまとめた世界のプラスチックごみに関する報告書では、日本のプラスチックのリサイクル率は20%代だと評価されています(図3)。

図3 EU、アメリカ、オーストラリア、日本のプラスチックリサイクル率

(出典:「Improving Markets for Recycled Plastics」OECD)

https://read.oecd-ilibrary.org/environment/improving-markets-for-recycled-plastics_9789264301016-en#page51

これは、「サーマルリサイクル」という概念が海外では存在していないためです。ヨーロッパなどでは「サーマルリカバリー」と呼ばれて、それは「リサイクル」とはまた別物だという考え方です。「リサイクル」というのはあくまで「物質の再利用」であるとする立場です。

廃プラスチックを焼却してしまうと、新たにプラスチック製品を作るに当たっては新たな化石由来の資源を使わなければなりません。

確かに、「サーマルリサイクル」の解釈が広がりすぎると、燃やせるものは全て燃やせばいいという感覚になりかねず、まだ使えるものまで燃やしてしまうというリサイクルの本質に反することになってしまいます。

ケミカルリサイクルとは

そこで以前から注目されているのが「ケミカルリサイクル」です。

現在主流になっているのは、廃プラスチックを「還元剤」という物質として再利用する手法です。

ケミカルリサイクルの仕組み

ケミカルリサイクルとは文字通り、「化学的に」リサイクルするというものです。

廃プラスチックなどを分子レベルにまで熱分解し、水素やメタノール、アンモニア、酢酸といった化学工業に必要な材料を作るための物質として再利用します。

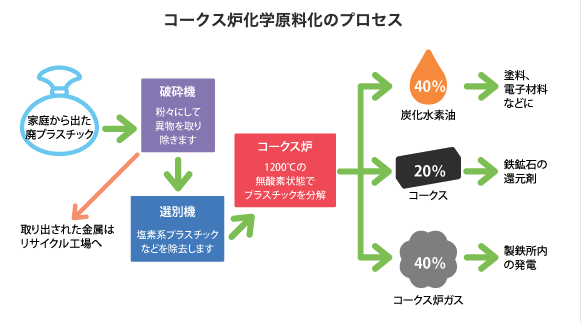

例えば、製鉄所では、鉄鉱石から酸素を取り除き鉄を取り出す際に「還元剤」を必要とします。この還元剤の原料となる「コークス」を廃プラスチックから作り出すケミカルリサイクルも注目されています。

本来コークスは石炭を蒸し焼きにして製造しますが、廃プラスチックを石炭がわりにコークス原料とすることで石炭の節約に繋がります。また、コークスの製造過程で発生する炭化水素油はプラスチックなどの化学原料、コークス炉ガスは発電などに利用することが可能です(図4)。

図4 コークス炉での廃プラスチック化学原料化

(出典:「プラスチックのリサイクル 3つのはてな」プラスチック循環利用協会)

※図中の「コークス炉化学原料化」をクリックするとポップアップhttp://www.pwmi.jp/plastics-recycle20091119/recycle/index.html

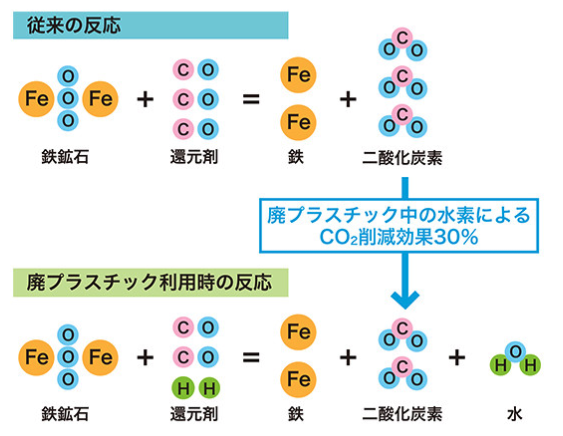

さらに、廃プラスチックを還元剤として利用すると、プラスチックの中に含まれる水素(H)が鉄鉱石中の酸素と結合して水(H2O)を生み出し、その分CO2の発生量を減らすという効果もあります(図5)。

図5 廃プラスチック還元剤利用とCO2の関係(出典:「実用化ドキュメント」NEDO)

https://www.nedo.go.jp/hyoukabu/articles/201502apr/index.html

分子レベルでプラスチックの原料を回収するだけでなく、かつプラスチックの分子構造をむしろ逆手に取って製鉄過程で発生するCO2を削減できるというのがコークス炉でのケミカルリサイクルの大きな利点です。

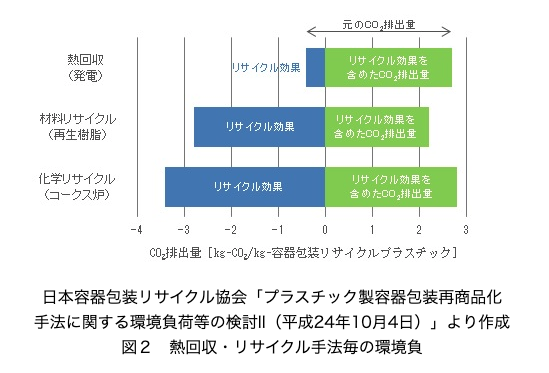

実際、コークス炉でのケミカルリサイクルは、廃プラスチックをそのまま燃やすだけの「サーマルリサイクル」よりもはるかにCO2削減効果が大きいこともわかっています(図6)。

図6 リサイクル方法による効果の違い

(出典:「廃プラスチックの効率的なリサイクルに向けて」日本製鉄プレスリリース)

https://www.nipponsteel.com/news/20191218_100.html

「ごみ」が化石資源の代替に

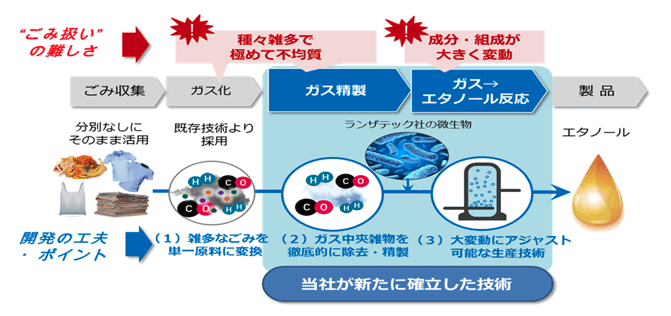

プラスチックだけでなく、分別していない「ごみ」を丸ごとエタノールに変換する技術も開発されています*3。

「ごみ」の処理やリサイクルの難しさは、分別方法が自治体によって違ったり、ごみの種類によって成分や組成は大きく違うことにありました(図7)。

しかしこれを「丸ごと」分子レベルに分解し、化学的組成を単一にした上でエタノールという資源にまで変換する、という画期的な技術です。

図7 ごみからエタノールへの変換プロセス

(出典:「“ごみ”を“エタノール”に変換する世界初の革新的生産技術を確立」積水化学プレスリリース)

https://www.sekisui.co.jp/news/2017/1314802_29186.html

そして、このエタノールからプラスチックの材料のひとつであるポリオフィレンを製造する試みも始まっています*4。

ごみが化石資源の代替材料になるという、究極のリサイクル技術になる可能性を秘めています。

欧州で注目されるケミカルリサイクル

ケミカルリサイクルを今後の中心に据えようとする動きは、特にヨーロッパで加速しています。

EUのプラスチック戦略

EUでは2018年に「循環プラスチック同盟(Circular Plastic Alliance)」が立ち上がり、209の企業や団体が参加表明の署名をしています*5。

欧州でのプラスチックの総需要は2016年で約5000万トンです(図8)。

図8 欧州のプラスチック市場(出典:「平成30年度地球温暖化・資源循環対策等に資する調査」経済産業省)

https://www.meti.go.jp/meti_lib/report/H30FY/000289.pdf p27

これに対し、EUの循環プラスチック同盟は「2025年までにEU域内で1000万トンのリサイクルプラスチックを採用する」という目標を掲げています。宣言の中にはケミカルリサイクルを含む研究開発と投資についても連携を強化することを盛り込んでいます*6。

欧州化学工業連盟(Cefic)もケミカルリサイクルについて「より多くの種類のプラスチックを新しい材料に変換できる技術であり、プラスチックリサイクルの大きな転換点であり、1000万トンのリサイクルプラスチック導入という目標を達成するには、ケミカルリサイクルで補うことが不可欠」という見解を示しています*7。

また、EU加盟国のオランダでは、プラスチックリサイクル事業の企業がアメリカの化学大手であるダウと契約を結び、オランダで発生するプラスチック廃棄物をケミカルリサイクルし、プラスチック製品などに再利用する契約を結んでいます*8。

日本でケミカルリサイクルが伸び悩む理由

このように海外でも注目されているケミカルリサイクルですが、日本は技術開発が進んでいるにも関わらず、リサイクル手段の4%にしかなっていません。

そこには理由があります。国内の制度です。

容器包装リサイクル制度では、リサイクル業者を入札によって選定していますが、この制度では、マテリアルリサイクルが優先されているという指摘があります。

ケミカルリサイクルのコストが特段高いわけではありません。むしろ事前の分別や洗浄に手間がかかるマテリアルリサイクルに比べ、ある程度不純物が混ざっていても分子レベルに分解するので必要な物質を効率的に取り出せるため、低コストで済むと言われています。

今後、こうした制度のあり方を見直す必要性は高まるでしょう。

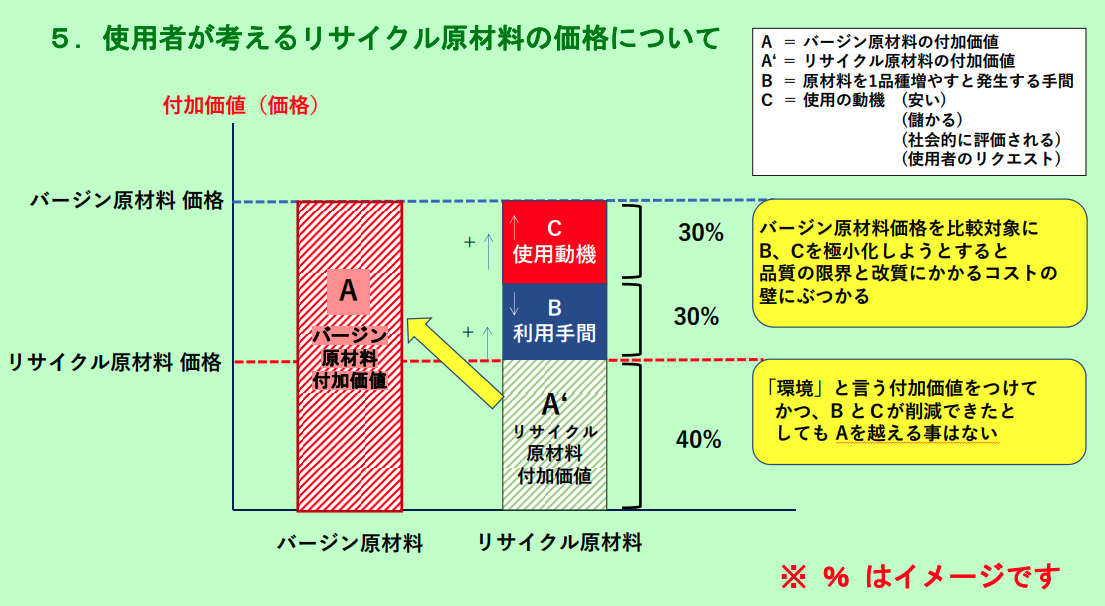

現在日本のプラスチック再生製品は世界的にみて価格が低いことも問題視されています。マテリアルリサイクルには品質に限度があり、品質の向上も求められています。

そして、リサイクル原料に関しては、環境に配慮しているという付加価値があったとしても品質や手間を考えると、ケミカルリサイクルが可能にしている「最初の原料の形(バージン原材料)」のニーズには勝てないという考え方もあります(図9)。

図9 使用者が考えるリサイクル原材料の価格

(出典:「プラスチックリサイクルについて考える」経済産業省資料)

https://www.meti.go.jp/shingikai/energy_environment/junkai_keizai/pdf/003_02_02.pdf

リサイクル製品にも高い品質が求められているのです。

「リサイクル」の根本的意義に立ち返って

「資源を無駄にしない」というのがリサイクルではありますが、その根本にあるのは「限られた資源を枯渇させない」ことや「ごみによる環境負荷を増やさない」ことであり、かつ「地球温暖化を招く温室効果ガスを削減する」という目的です。

パリ協定も含め、国際的、国内的な枠組みの中で様々な数値目標が掲げられていますが、数字を出すことだけが目的ではありませんし、ゴールが存在するわけでもありません。

消費した資源を限界まで回収し、商品として再生させる過程でも温室効果ガスの排出を最低限に抑える技術開発と研究への積極投資、そして技術を有効活用できる仕組み作りは不可欠なものになっています。

参照・引用を見る

図1 「プラスチックのリサイクル 3つのはてな」プラスチック循環利用協会

http://www.pwmi.jp/plastics-recycle20091119/recycle/index.html

図2 「2016年プラスチック製品の生産・廃棄・処理処分の現状」環境省資料

http://www.env.go.jp/council/03recycle/y0312-01/y031201-s2.pdf p6

図3 「Improving Markets for Recycled Plastics」OECD

https://read.oecd-ilibrary.org/environment/improving-markets-for-recycled-plastics_9789264301016-en#page51

図4 「プラスチックのリサイクル 3つのはてな」プラスチック循環利用協会

http://www.pwmi.jp/plastics-recycle20091119/recycle/index.html

図5 「実用化ドキュメント~廃プラスチックのリサイクルで、高炉のCO2排出量を削減。更に微粉化で効率向上」NEDO

https://www.nedo.go.jp/hyoukabu/articles/201502apr/index.html

図6 「廃プラスチックの効率的なリサイクルに向けて」日本製鉄プレスリリース

https://www.nipponsteel.com/news/20191218_100.html

日本容器包装リサイクル協会「プラスチック製容器包装再商品化手法に関する環境負荷等の検討Ⅱ(平成24年10月4日)」より作成されたもの

図7 「“ごみ”を“エタノール”に変換する世界初の革新的生産技術を確立」積水化学プレスリリース

https://www.sekisui.co.jp/news/2017/1314802_29186.html

図8 「平成30年度地球温暖化・資源循環対策等に資する調査」経済産業省

https://www.meti.go.jp/meti_lib/report/H30FY/000289.pdf p27

図9「プラスチックリサイクルについて考える」経済産業省資料

https://www.meti.go.jp/shingikai/energy_environment/junkai_keizai/pdf/003_02_02.pdf

*1、2 「2016年 プラスチック製品の生産・廃棄・再資源化・処理処分の状況」環境省資料

http://www.env.go.jp/council/03recycle/y0312-01/y031201-s2.pdf p2~3

*3 「“ごみ”を“エタノール”に変換する世界初の革新的生産技術を確立」積水化学プレスリリース

https://www.sekisui.co.jp/news/2017/1314802_29186.html

*4 「積水化学と住友化学、サーキュラーエコノミーの取り組みで協力 ~”ごみ”を原料にしてポリオレフィンを製造~」住友化学プレスリリース

https://www.sumitomo-chem.co.jp/news/detail/20200227.html

*5 「Circular Plastic Alliance」EU

https://ec.europa.eu/growth/industry/policy/circular-plastics-alliance_en

*6 「Declaration of the Circular Plastics Alliance」EU

https://ec.europa.eu/docsroom/documents/36361

*7 「The Circular Plastics Alliance To Boost Chemical Recycling」The European Chemical Industry Council

https://cefic.org/media-corner/newsroom/the-circular-plastics-alliance-to-boost-chemical-recycling/

*8 「Dow and Fuenix enter into a partnership for the production of 100% circular plastic」DOW社プレスリリース

https://corporate.dow.com/en-us/news/press-releases/dow-and-fuenix-enter-into-a-partnership-for-the-production-of-10