電気分解は、電気によって物質を分解する方法であり、メッキや金属の精錬、燃料電池車の燃料となる水素の製造など、工業的に極めて重要な技術です。

しかし、電気分解がクリーンな化学反応に利用されており、今後実現すべき循環型社会にとって要素技術となりうるものであることはあまり知られていません。

そこで、この記事では、電気分解を利用した燃料電池や物質合成の技術の現状、電気分解の関連技術をCO2の削減や環境負荷の低減に役立てる取り組みについて解説していきます。

電気分解とは

電気分解とは、電解液に電圧をかけることで、電極にて酸化還元反応を起こして化合物を分解する方法のことです。

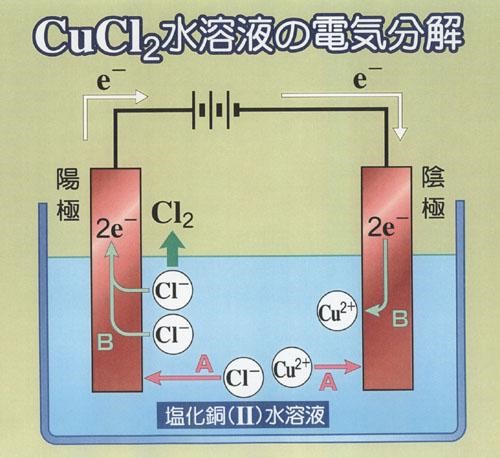

例えば、図1の塩化銅(II)に対する電気分解では、塩化銅(II)を水に溶かしたCuCl2水溶液に電極を浸して電圧をかけることで、陰極にて金属銅が析出し、陽極にて塩素ガスが発生します。

よく知られた水に対する電気分解では、水に硫酸を添加して電解液とし、白金電極に電圧をかけることで、水を酸素と水素に分解することが可能です。

図1: 塩化銅(II)水溶液の電気分解

出典: 学校法人 放送大学「3. 電気分解」

https://info.ouj.ac.jp/~hamada/TextLib/rm/chap14/Text/Cr991403.html

電気分解は、工業的に有用でメッキなどに利用されています。

メッキとは、材料の表面のみを金属で成膜する技術のことです。

材料へ防サビ性などを付与することが可能で、同等の防サビ性を持つ他の金属を利用するよりも省資源・省エネに繋がります。

特に、電気分解を利用した電気メッキは、溶融した金属に漬け込む溶融メッキに比べ、高温で金属を溶かす必要がないため省エネであり、メッキの膜厚を薄くできるため資源の節約が可能です[*1]。

電気分解は、鉱石から金属を取り出す製錬や製錬した金属から不純物を除去して純度を高める精錬にも利用されており、銅の純度向上やアルミニウムのインゴット(地金)の製造などに用いられています。

特に、アルミニウムは、融点が2054℃と非常に高温であることから、溶鉱炉の材質選定さえも難しく、実用上電気分解以外の方法で製造することは困難です[*2]。

その点、電気分解を利用した金属の製錬・精錬は、省資源や省エネルギー、安全性、環境保全の観点からも利点があります[*3]。

電気分解を利用した燃料電池

電気分解は、燃料電池車(FCV)やボイラーなどが搭載する水素を燃料とする燃料電池にも利用されている技術です。

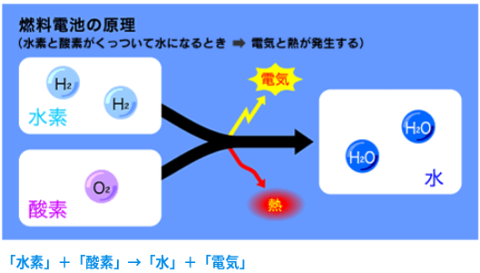

水素の燃料電池は、水の電気分解(水電解)の原理を応用したもので、電気分解の逆反応である水素と酸素の合成によって電気エネルギーを取り出しています。

走行中にCO2を排出するガソリンなどの石化燃料とは異なり、水のみを排出してCO2を排出しないクリーンなエネルギー源です[*4], (図2)。

図2: 燃料電池の原理

出典: 経済産業省「ケミカルワンダータウン」

https://www.meti.go.jp/policy/chemical_management/chemical_wondertown/labo/page02.html

自動車の動力源として利用する場合、充電時間がかかる二次電池と異なり、水素を充填するだけで済むというのも利点です。しかし、現在は主に化石燃料から水素を抽出しており、水素の製造過程でCO2を排出しています[*4]。

一方、水電解によって製造された水素は、高価な設備や電力投入の必要性などから価格が高いという課題があります。

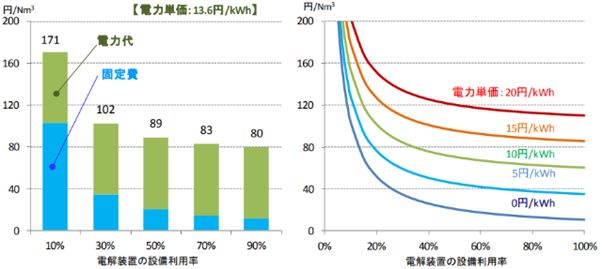

実際、現在の化石燃料から抽出した水素の価格は20円/Nm3~40円/Nm3ですが、水電解による水素の価格はおよそ80円/Nm3~170円/Nm3です[*5]。

図3: 水電解による水素製造コスト

出典: 一般財団法人 日本エネルギー経済研究所「再生可能エネルギーからの水素製造の経済性に関する分析」(2015)

https://eneken.ieej.or.jp/data/5905.pdf, p.4

なお、水電解による水素の価格に開きがあるのは、図3から理解されるように電解装置の設備利用率と電力価格によって水素製造コストが異なるからです。

例えば、電解装置を天然ガスで稼働させる場合は、電力価格が10円/kWh程度と安価で設備利用率も高い水準を維持できます。

しかし、風力発電などの再生可能エネルギーで電解装置を稼働させる場合は、電力価格が高価になる上に設備利用率の水準が低くなります[*5]。

以上のように、水電解で製造した水素は現状、価格競争力が低く、主要なエネルギー源とするのは困難です。

欧州の水電解に関連する取り組み

しかし、欧州では、水素を電力の投入量に応じて製造できる大容量エネルギー貯蔵手段と見做し、2014年から2020年までの期間だけで13.3億ユーロを確保して水素・燃料電池の技術開発や実証を進めています。

その中で水電解に関係するプロジェクトは、

- 大規模かつ最新の水電解技術を使った再生可能エネルギー由来水素(グリーン水素)の生産

- 製鉄プロセスでの水素の活用

- 低コストかつ専門性なしに水素が製造できる水電解装置の研究開発

が挙げられます[*6]。

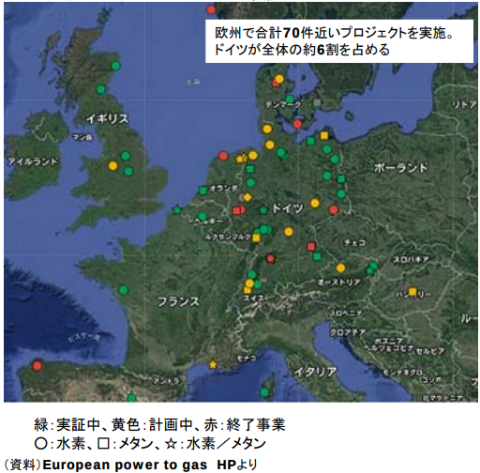

特にドイツは、積極的に水素関連の取り組みを実施しています。

水電解技術による水素の生産や水素による発電を2013年から開始しており、欧州における実証プロジェクトの約6割がドイツで行われています(図4)。

図4: 欧州におけるPower-to-Gasの実証プロジェクト(2016)

出典: 国立研究開発法人 新エネルギー・産業技術総合開発機構(NEDO)「欧州における水素関連の研究開発等の動向」(2019)

https://www.nedo.go.jp/content/100895075.pdf, p.20

日本の水電解に関連する取り組み

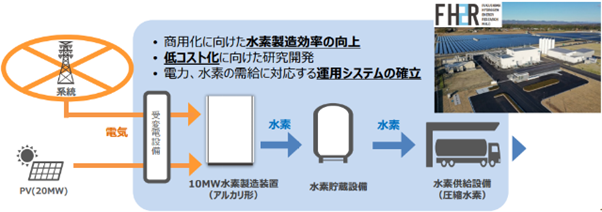

一方、日本でも、水電解によって水素を製造する取り組みが始まっています。

再生可能エネルギー由来の水素の利用拡大を目指し、2030年までに、水電解装置のコストを現行の20万円/kWから5万円/kWへすること、水電解効率を5kWh/Nm3から4.3kWh/Nm3へすることなどが目標となっています。

その実現に向け、日本の福島県浪江町では、20MWの太陽光発電と10MWの水電解装置で水素を製造する大規模水素製造実証プロジェクトが開始されています[*7], (図5)。

図5: 福島県浪江町での大規模水素製造実証プロジェクト

出典: 経済産業省「今後の水素政策の検討の進め方について」(2020)

https://www.meti.go.jp/shingikai/energy_environment/suiso_nenryo/pdf/018_01_00.pdf, p.17

電気分解を利用した物質合成

酸素と水素から水が合成できるように、電気分解の原理は物質合成にも利用可能です。

その中でも、有機電解合成は、電気を利用した有機分子の合成法で、ナイロンや洗剤、食品添加物の原材料など、生活に欠かせない様々な物質の製造に使われています[*8]。

従来の有機分子の合成に必要なレアメタル触媒、有毒な薬品、爆発性の試薬などの削減や常温・常圧下での合成が可能となるほか、電源のオンとオフによって合成を制御できるといった利点があります[*9, *10]。

しかし、合成速度が遅い、合成量が少ない、エネルギー変換効率が低い、電解質の添加が必要などの課題があります[*10]。

また、合成の開始と停止を自由に制御できるため、余剰電力などを利用することでクリーンな有機合成を実現できます。

さらに、電気エネルギーが必要な有機電解合成の原理を考えると、物質によっては合成時にエネルギーを生み出すものも存在することが理解できるのではないでしょうか。

実際、石油化学工業などで行われる物質の反応では熱が放出されることがあり、その熱は全て捨てられています。

もし、燃料電池のように、その熱エネルギーを電気エネルギーとして取り出すことができれば、膨大なエネルギーの回収に繋がる可能性があります[*11]。

電気分解関連技術の可能性

電気分解の関連技術は、CO2の削減や環境負荷の低減、化石燃料の枯渇への対応などに非常に有用です。

未来を見据えるならば、電気分解に必要な電気エネルギーを余剰電力や太陽電池などで得られる再生可能エネルギー由来にすることが今後必要です。

それにより、環境負荷の大きい輸送産業などをクリーンな産業にすることが可能となります。

電気分解の応用技術として考えられる、物質変換時に生成されるエネルギーの回収技術もエネルギーの効率的な利用という点で重要です。

このように、電気分解は、未来の循環型社会を支える要素技術となる可能性のある技術なのです。

参照・引用を見る

*1

地方独立行政法人 大阪産業技術研究所「メッキの基礎知識」

http://tri-osaka.jp/c/content/files/archives/Corr.pdf, p.3, p.4

*2

公益社団法人 日本金属学会「アルミニウムの製錬」(2019)

https://www.jim.or.jp/journal/m/pdf3/58/10/553.pdf, p.554

*3

国立研究開発法人 科学技術振興機構(JST)「電解製錬の最近の進歩」 (1985)

https://www.jstage.jst.go.jp/article/tetsutohagane1955/71/6/71_6_645/_pdf, p.25

*4

学校法人 京都産業大学「環境にやさしいクリーンなエネルギーを作ろう―地球温暖化対策の決め手は?―」

https://www.kyoto-su.ac.jp/project/st/st02_02.html

*5

一般財団法人 日本エネルギー経済研究所「再生可能エネルギーからの水素製造の経済性に関する分析」(2015)

https://eneken.ieej.or.jp/data/5905.pdf, p.3, p.4

*6

国立研究開発法人 新エネルギー・産業技術総合開発機構(NEDO)「欧州における水素関連の研究開発等の動向」(2019)

https://www.nedo.go.jp/content/100895075.pdf, p.5, p.7, p.11, p.12, p.20, p.21

*7

経済産業省「今後の水素政策の検討の進め方について」(2020)

https://www.meti.go.jp/shingikai/energy_environment/suiso_nenryo/pdf/018_01_00.pdf, p.7, p.17

*8

国立研究開発法人 科学技術振興機構(JST)「古くて新しい有機電気化学ー電解合成を基軸として」(2013)

https://www.jstage.jst.go.jp/article/electrochemistry/81/7/81_13-7-OT0083/_pdf, p.589, p.590

*9

公益社団法人 日本化学学会「有機電解合成とともに」(2017)

https://www.chemistry.or.jp/opinion/chem-edu65_01.pdf, p.1

*10

国立研究開発法人 科学技術振興機構(JST)「高効率・高選択化を実現する革新的反応プロセスの構築」(2018)

https://shingi.jst.go.jp/var/rev0/0000/5697/2018_ynu_5.pdf, p.3

*11

学校法人 東京工芸大学「有機合成系としての燃料電池系の特徴―有機電解合成の立場からの考察―」(2016)

https://www.t-kougei.ac.jp/activity/research/pdf/vol39-1-01.pdf, p.2