地球温暖化の原因となるCO2。その削減に向けて、再生可能エネルギーの活用や電気自動車のような環境に優しい製品の開発など様々な取り組みが行われています。

しかしながら、CO2濃度を減らす方法は、低炭素化製品の開発・促進に限りません。近年では、CO2を削減するだけでなく、大気に排出される前にCO2を回収し利用する「CCU(Carbon dioxide Capture and Utilization:二酸化炭素の分離回収と有効利用)」技術が、注目を集めています[*1]。

それでは具体的に、CCUとはどのような技術で、環境面や経済面ではどのようなポテンシャルを持っているのでしょうか。

また、今後の普及に向けてはどのような課題があるのでしょうか。

日本では、佐賀県佐賀市によるCCU技術を活用した先駆的な取り組みが行われています。

国内の自治体の事例から、国外の事業者による事例までご紹介します。

CCUとは

CCUの定義

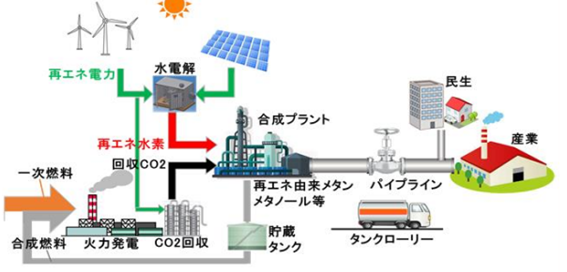

CCUとは、「Carbon dioxide Capture and Utilization(二酸化炭素の分離回収と有効利用)」の略であり、発電所や化学工場等から排出されたCO2を、他の気体から分離して集め、新たな製品の製造に利用するプロセスのことを言います[*2]。

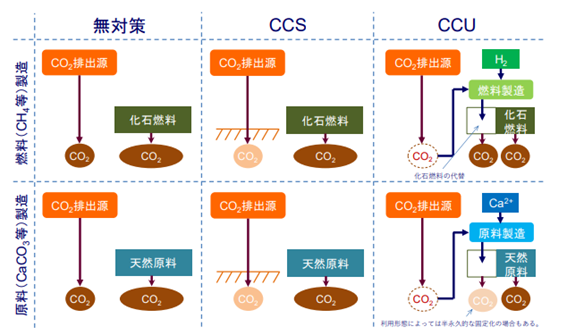

以下の図1はその全体像を表しています[*3], (図1)。

図1: CCUの全体像

出典: 新エネルギー・産業技術総合開発機構「CO2分離・回収技術の概要」

https://www.nedo.go.jp/content/100932834.pdf?msclkid=59b98326bd2b11ec82ff941266f00987, p.3

CCUは、CO2を炭酸ガスやドライアイスとしてそのまま利用する方法(直接利用)や、CO2を他の物質に変換して資源として利用することで大気中への排出を抑制する方法(間接利用)など、様々な方法が開発されています[*1]。

CCU技術によって、発電所や化学工場等から排出されるCO2を効率的に利用することができるため、CCUは環境性にも経済性にも優れた技術と言えます。

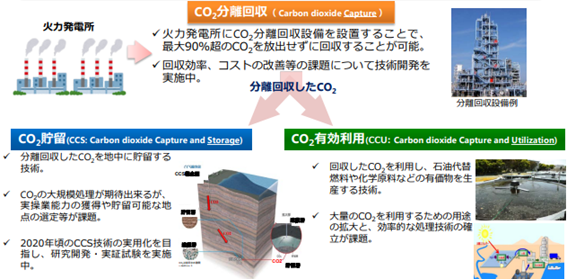

CCUの機能と役割―CCSとの違い

CCUが、回収したCO2を利用して、燃料、化学品、建材等を製造する技術なのに対して、排出されるCO2を固定化・貯留することで大気への放出を防ぐCCS(Carbon dioxide Capture and Storage)という技術があります[*5], (図2)。

図2: CCU・CCSの概要

図2: CCU・CCSの概要

出典: 新エネルギー・産業技術総合開発機構「CO2回収、利用に関する技術開発の現状」

https://www.meti.go.jp/committee/kenkyukai/energy_environment/jisedai_karyoku/pdf/002_02_01.pdf, p.2

CCSにはCO2を大規模に処理できるというメリットや、永久的にCO2を地中に留めておくことができるというメリットがり、一般に、変換プロセスの多いCCUに比べてCCSの方がCO2削減効果は高いという見解があります[*6]。

また、CCUは回収したCO2を再利用する過程でCO2を再排出するため、CCSに比べて無意味な取り組みのように思えるかもしれません。しかしながら、CCUは従来型の燃料や原料を代替することで低炭素化を図る技術であり、どの程度代替できるかが重要な評価点になります[*6], (図3)。

図3: CCSと比較した際のCCUの意義

図3: CCSと比較した際のCCUの意義

出典: 柴田善朗「CCU・カーボンリサイクルに必要な低炭素化以外の視点- CCUSという分類学により生じる誤解 -」日本エネルギー経済研究所

https://eneken.ieej.or.jp/data/8821.pdf, p.6

CCSは排出源のCO2を地中に貯留してしまうため、製造にかかる新たな化石燃料や天然原料の使用量に影響を及ぼしません。

しかしながら、CCUは回収したCO2を燃料製造や原料製造にかかる資源として再利用します。新たな化石燃料や天然原料の使用量を抑えることができるため、化石資源の枯渇を回避できるというメリットがあります。

また、日本のような資源輸入国にとって、CCUは化石燃料を代替することで輸入を削減できるため、政治や経済、社会情勢の変化に左右されず、安定的に供給できるエネルギーを確保する、エネルギーセキュリティの面でも推進するメリットがあります。

このように、単にCO2の排出量を削減するという点だけでなく、資源の枯渇回避やエネルギーセキュリティの面からも、CCUには大きなメリットがあると言えます。

自治体で活用されるCCU技術

自治体によって活用されている事例として、佐賀市における清掃工場の例が挙げられます。その取り組みをみていきましょう。

佐賀市のCCUプラント

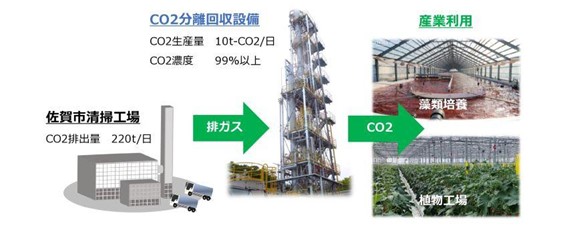

佐賀市では、ごみを焼却した際に発生する排ガスからCO2のみを分離回収する設備がごみ焼却施設に隣接しています[*7], (図4)。

図4: 佐賀市におけるCO2分離回収設備

図4: 佐賀市におけるCO2分離回収設備

出典: 佐賀市「佐賀市清掃工場二酸化炭素分離回設備」

https://www.city.saga.lg.jp/site_files/file/2018/201802/p1c69m1ajp1ppi32p19ils6rub94.pdf, p.2

CO2の活用を目的として平成25年から東芝や九州電力、荏原環境プラント株式会社と共同研究が開始され、平成28年から設備の稼働が開始されました。ごみ焼却施設におけるCCUプラントとしては日本初のプラントであり、分離されたCO2は近隣の植物工場や微細藻類の培養施設に送られ、活用されています[*7, *8], (図5)。

図5: 佐賀市のCCU設備における流れ

出典: 佐賀市「二酸化炭素分離回収事業を『世界最高の秘密』と評価」

https://www.city.saga.lg.jp/main/50292.html

佐賀市のCCUプラントが抱える課題

このように、国内初の事例として注目を集める佐賀市のCCUプラントですが、一方で課題も山積しています。

現在佐賀市では、清掃工場周辺に藻類培養施設や農業施設が設置され、分離されたCO2が供給されていますが、事業開始の2016年から2020年時点までCO2の販売額は当初計画を大きく下回っており、採算性の低さが課題となっています。

当該事業には、国の補助金を含めて約14億5,000万円が設備投資されています。当初目標として1日10トンのCO2を製造し、1キロ当たり36.4円で販売することで約17年かけて投資分を回収する計画でしたが、稼働開始からの3年間で販売額は500万円にとどまりました[*9]。

佐賀市では、分離されたCO2の更なる活用・販売に向けて、民間企業と連携しドライアイスとして販売する事業に取り組むことを検討しています[*10]。

また、CO2を資源として長期的に利用、事業化してしていく場合、安定的なCO2の供給も課題となります。

現状の主なCO2供給源である火力発電所やごみ処理施設は、低炭素化や統廃合などにより供給能力が減少することが予想されます。CCUの普及に向けては、低炭素化を推進する一方で、製造プロセスでCO2が必ず排出されるセメント工場や、大気中からの直接回収など、CO2供給源の開発や連携が不可欠と言えます[*1]。

事業者によるCCU関連ビジネスや取り組み

行政によるCCUプラントの稼働例として、佐賀市における清掃工場を挙げましたが、国内外の事業者もCCU技術を使ったビジネスや取り組みを行うようになってきています。

例えば、本格的な商業稼働の例として、アイスランドのカーボン・リサイクル・インターナショナル(Carbon Recycling International)社によるメタノール生産プラントが挙げられます。2012年から商業稼働を開始し、CO2から年間4,000トンの再生可能メタノールを販売するなど、一定の成果をあげています[*11]。

ただし、標準的なメタノールプラントでは年間100万トン生産可能であるため生産量は小規模であるという点や、原料として再利用されるCO2も年間で5,500トンにとどまるなど、規模の面で課題があるとされています[*12]。

また、発電所や化学工場のみならず、セメント業界でもCCU技術が活用されており、CO2をセメントの原料の石灰石の主成分である炭酸カルシウムに変換したり、コンクリート製造時にCO2を吹き込むことで強度の高いコンクリートに仕上げたりなど、分離回収されたCO2を活用しようとする動きが加速しています[*11]。

例えば、カナダのカーボンキュア・テクノロジーズ(CarbonCure Technologies)社は、セメント製造で排出されるCO2をリサイクルしてコンクリートに注入する事業に取り組んでおり、従来の製造過程を変えることなくCO2を削減できるというメリットを打ち出しています[*11]。

国内でも、鹿島建設株式会社がCCUを活用して製造されたコンクリートを商品化するなど、CCUの活用範囲が広がりつつあります[*11]。

CCUの将来性と普及に向けた課題

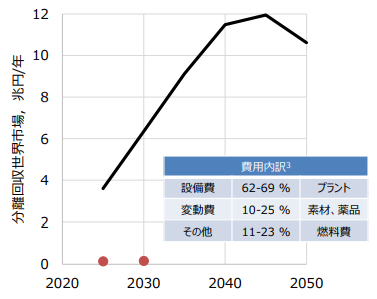

世界のCO2分離回収市場は、2050年には10兆円程度にまで上昇すると見込まれ、今後さらに伸びていく市場とされています[*13], (図6)。

図6: 分離回収の市場ポテンシャル

図6: 分離回収の市場ポテンシャル

出典: 新エネルギー・産業技術総合開発機構「CCUS/カーボンリサイクル/バイオものつくり分野の技術動向について」

https://www.meti.go.jp/shingikai/energy_environment/green_innovation/pdf/001_07_01.pdf, p.5

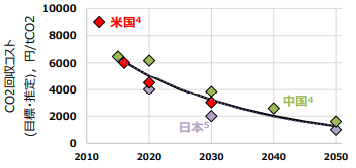

また、1トン当たりのCO2回収コストは、2020年時点ではおよそ5,000円ですが、市場規模の拡大に伴いコストを低減させる新技術の開発も進んでおり、2050年には2,000円を切ると推測されています[*5], [*13], (図7)。

図7: 各国のCO2回収コストの目標および推定

図7: 各国のCO2回収コストの目標および推定

出典: 新エネルギー・産業技術総合開発機構「CCUS/カーボンリサイクル/バイオものつくり分野の技術動向について」

https://www.meti.go.jp/shingikai/energy_environment/green_innovation/pdf/001_07_01.pdf, p.5

このように、高い市場ポテンシャルを持つCCU技術ですが、これまで紹介したように、現時点では製造コストが高いといった経済性の課題や、分離回収したCO2の販売先の確保など様々な課題があります。

今後は、コスト削減に向けた技術開発や、開発に向けた資金援助など、官民一体となってCCU技術の商用化を推進することが、CCU技術進展に向けたカギとなるでしょう。

参照・引用を見る

*1

みずほリサーチ&テクノロジーズ「CO2を資源に! CO2有効利用『CCU』技術への期待」

https://www.mizuho-ir.co.jp/publication/column/2020/0831.html?msclkid=4618afddbd1d11ecac155d9fcee7ee55

*2

環境イノベーション情報機構「環境用語 CCU」

https://eic.or.jp/ecoterm/?act=view&ecoword=CCU&msclkid=4617abbabd1d11ec82d994ecc8c65d10

*3

新エネルギー・産業技術総合開発機構「CO2分離・回収技術の概要」

https://www.nedo.go.jp/content/100932834.pdf?msclkid=59b98326bd2b11ec82ff941266f00987, p.3

*4

国立環境研究所「CO2回収・貯留(CCS)」

https://tenbou.nies.go.jp/science/description/detail.php?id=27&msclkid=59ba124ebd2b11eca7237d3b9e12a0e2

*5

新エネルギー・産業技術総合開発機構「CO2回収、利用に関する技術開発の現状」https://www.meti.go.jp/committee/kenkyukai/energy_environment/jisedai_karyoku/pdf/002_02_01.pdf, p.2, p.10, p.11

*6

柴田 善朗「CCU・カーボンリサイクルに必要な低炭素化以外の視点- CCUSという分類学により生じる誤解 -」日本エネルギー経済研究所

https://eneken.ieej.or.jp/data/8821.pdf, p.4, p.5, p.6, p.10

*7

佐賀市「佐賀市清掃工場二酸化炭素分離回設備」

https://www.city.saga.lg.jp/site_files/file/2018/201802/p1c69m1ajp1ppi32p19ils6rub94.pdf, p.1, p.2

*8

佐賀市「二酸化炭素分離回収事業を『世界最高の秘密』と評価」

https://www.city.saga.lg.jp/main/50292.html

*9

産経新聞「CO2を資源に 佐賀市の挑戦 清掃工場周辺で藻類培養、野菜栽培 販売額は計画下回る」

https://www.sankei.com/article/20201008-N53QT6H5LJKDNGHHJLANYGX5LY/

*10

佐賀市議会「さが市議会だより第70号(令和2年11月定例会)」

http://sagashi-gikai.gijiroku.com/voices/GikaiDoc/attach/koho/KhB506_700910.pdf, p.9

*11

みずほ情報総研「CO2有効利用(CCU)の国内外の動向」

https://www.mizuho-ir.co.jp/publication/report/2020/pdf/mhir20_ccu.pdf, p.4

*12

読売新聞「温暖化対策の奥の手 CCUS/カーボンリサイクル <4>CO2を資源とみなす」

https://www.yomiuri.co.jp/choken/kijironko/ckeconomy/20210406-OYT8T50094/

*13

新エネルギー・産業技術総合開発機構「CCUS/カーボンリサイクル/バイオものつくり分野の技術動向について」

https://www.meti.go.jp/shingikai/energy_environment/green_innovation/pdf/001_07_01.pdf, p.5