ペットボトルや医療機器、自動車部品など様々な製品の原料となるプラスチック。主に石油から作られているため、環境への配慮の観点から、その使用量を減らす取り組みが進められています[*1]。

しかし、私たちの生活に欠かせない製品の原料であるプラスチックを一切使用しないというのは、現実的ではありません。

そこで近年、プラスチックを焼却した際に発生する熱を活用したごみ焼却発電など、カーボンニュートラルの実現に向けた様々な取り組みが注目を集めています。

今回はその最新動向を詳しくご説明します。

プラスチックごみの現状

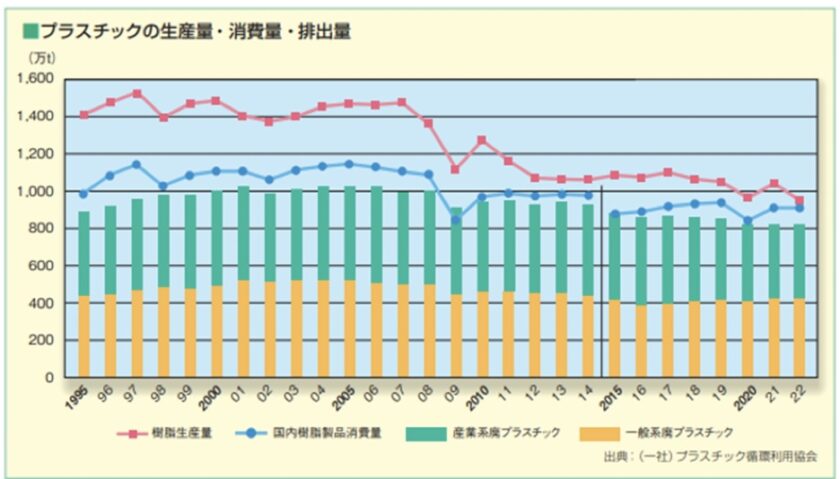

2022年の樹脂生産量は951万トン(前年比9%減)、国内樹脂製品消費量は910万トン(前年比1%増)、廃プラ総排出量は823万トン(前年同等)でした。消費量、排出量は一見大きな変化が見られませんが、2005年の廃プラ総排出量が1,006万トンだったことと比較すると、全体的に減少傾向にあることがわかります。[*2], (図1)。

図1: プラスチックの生産量・消費量・排出量

出典: 一般社団法人 プラスチック循環利用協会「プラスチックリサイクルの基礎知識」

https://www.pwmi.or.jp/pdf/panf1.pdf, p.5

プラスチックリサイクルの方法

現在、国内では廃プラスチックを活用する取り組みが進んでおり、その有効利用率は上昇傾向にあります[*2], (図2)。

図2: プラスチックの総排出量・有効利用量・有効利用率の推移

出典: 一般社団法人 プラスチック循環利用協会「プラスチックリサイクルの基礎知識」

https://www.pwmi.or.jp/pdf/panf1.pdf, p.5

廃プラスチックの有効利用の方法には、「マテリアルリサイクル」、「ケミカルリサイクル」、「サーマルリサイクル」の3種類があります。

マテリアルリサイクルとは

マテリアルリサイクルとは、廃プラスチックをそのまま原料として使って新しい製品をつくる技術のことです[*2]。

産業系廃プラスチック(プラスチック製品の製造・加工・流通過程等から出る廃プラスチック)は、樹脂の種類がはっきりしている、汚れや異物が少ないなどのメリットがあります。産業系廃プラスチックは原料にしやすいため、コンテナやベンチ、フェンス、遊具、土木シートなど広く活用されています。

また、家庭や店舗から出る一般系廃プラスチックも、近年、ペットボトルを中心に分別等が進んだことにより、包装資材や文房具などに再生利用されるようになっています。

マテリアルリサイクルは、不純物を除去したあとに粉砕し、洗浄したもの(フレーク)や、フレークを溶解し粒状にしたもの(ペレット)を原料として製品にすることで行われます[*2], (図3)。

図3: ペットボトルの回収から新しい製品に生まれ変わるまで

出典: 一般社団法人 プラスチック循環利用協会「プラスチックリサイクルの基礎知識」

https://www.pwmi.or.jp/pdf/panf1.pdf, p.18

2022年にマテリアルリサイクルされた廃プラスチックの量は180万トン。このうち、産業系廃プラスチックから再生利用されたものは109万トンと、一般系廃プラスチックから再生利用されたものと比べて多くなっています。これは、産業系廃プラスチックの品質が一定であり、また排出量も比較的安定しているためです。

ケミカルリサイクルとは

ケミカルリサイクルは、廃プラスチックを元のプラスチック原料に戻す技術です[*1]。

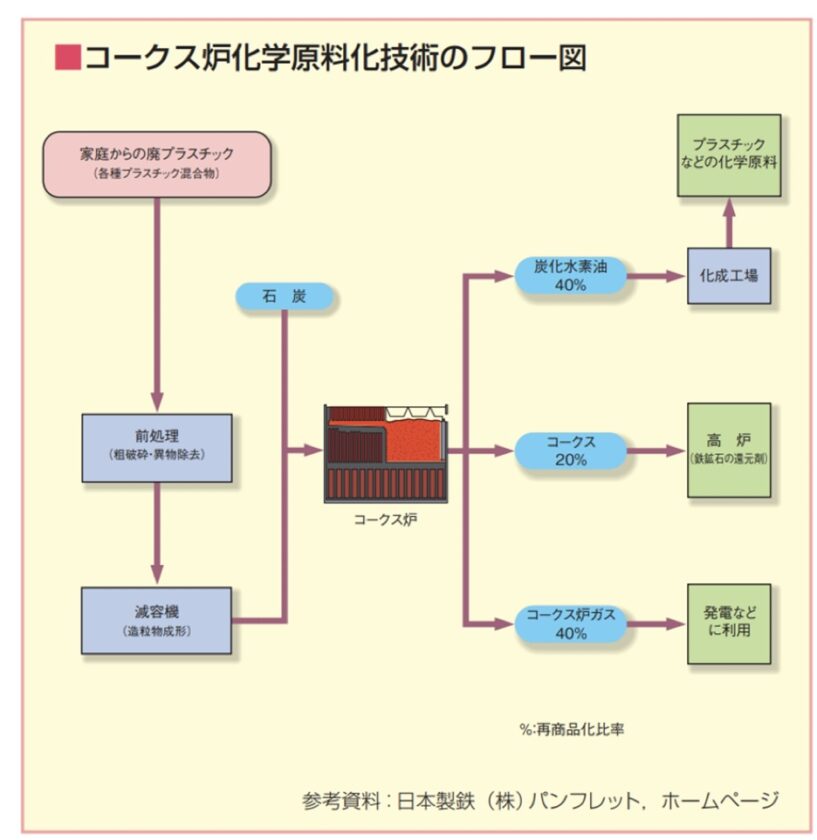

ケミカルリサイクルには、コークス炉化学原料化技術や高炉原料化技術など様々な方法があります。例えば、コークス炉化学原料化技術は、廃プラスチックをコークス炉で再利用する方法です[*2], (図4)。

図4: コークス炉化学原料化技術のフロー図

出典: 一般社団法人 プラスチック循環利用協会「プラスチックリサイクルの基礎知識」

https://www.pwmi.or.jp/pdf/panf1.pdf, p.20

コークスとは、石炭を蒸し焼きにして炭素部分だけ残した燃料のことです。石炭を蒸し焼きする際に発生する成分から炭化水素油ができるため、これを活用してプラスチック等の化学原料を製造できます。

現在、国内でケミカルリサイクルされている廃プラスチックなどは、全体の約3%にとどまっていますが、この技術を確立することで、原料の脱炭素化に貢献することができると言われています[*3]。

そこで政府は、2030年までに年間で数千~数万トン規模の実証を行うなどの目標を立てており、将来的な普及が期待されています。

サーマルリサイクルとは

サーマルリサイクルとは、プラスチックをごみとして焼却する際に発生した熱を発電や熱源に利用する方法のことです。サーマルリサイクルの手法としては、固形燃料化、ごみ焼却発電などがあります[*2]。

固形燃料化とは

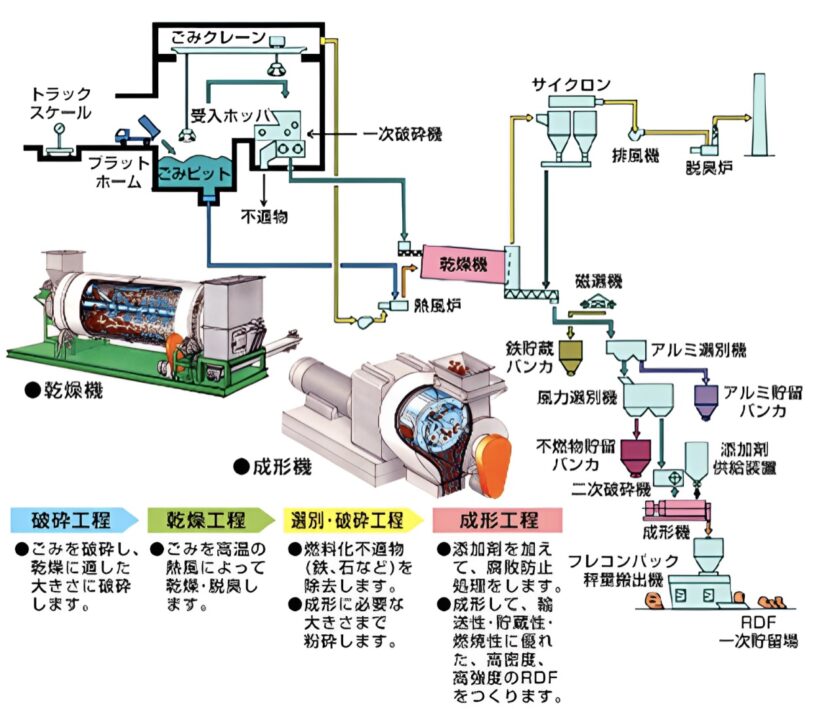

固形燃料化とは、ごみからRDF(Refuse Derived Fuel)やRPF(Refuse Paper & Plastic Fuel)などの固形燃料を製造する技術のことです。RDFは可燃性の一般廃棄物を主原料とする固形燃料であり、RPFは分別収集された古紙やプラスチックを主原料とした固形燃料です[*4], (図5)。

図5: RDFの製造フロー

出典: 国立研究開発法人 国立環境研究所「廃棄物固形燃料化(RDF、RPF)」

https://tenbou.nies.go.jp/science/description/detail.php?id=71

製造された固形燃料は、暖房用燃料や工場の燃料などに使用されています。また、固形燃料を活用した発電所も稼働しています。例えば、現在、福岡県にある大牟田リサイクル発電所では、RDFを燃料とする発電事業が行われています[*4, *5], (図6)。

図6: 大牟田リサイクル発電所

出典: JFEエンジニアリング株式会社「大牟田RDF発電事業の承継について~当社グループ初の九州地区リサイクル事業拠点~」

https://www.jfe-eng.co.jp/news/2021/20210330.html

同発電所のごみ処理能力は1日315トン、発電出力は20MWとなっており、福岡県内の複数自治体で排出されるごみを処理し、発電を行っています[*4, *5]。

ごみ焼却発電とは

ごみ焼却発電は、ごみ焼却の際に生じる排ガスを活用した発電方法です[*2]。

ごみ焼却発電には、火格子(ストーカ)焼却炉、流動床焼却炉、ガス化溶融炉を使ったものなど様々な焼却方法があります。

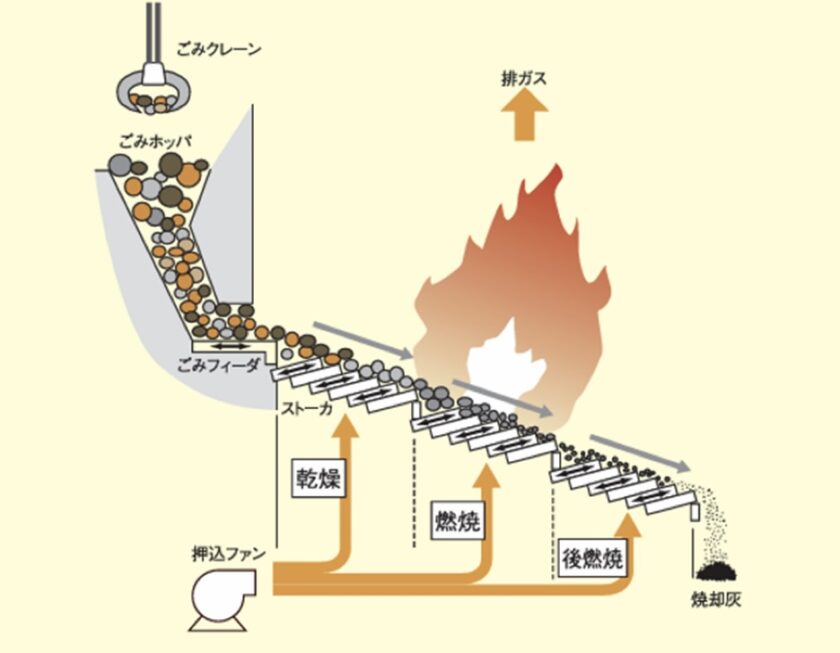

まず、火格子焼却炉では、ごみをストーカ上で移動させながら乾燥、燃焼、最後まで燃やし切る「後燃焼」を行うことで、排ガスを発生させます[*2], (図7)。

図7: 火格子(ストーカ)焼却炉とは

出典: 一般社団法人 プラスチック循環利用協会「プラスチックリサイクルの基礎知識

https://www.pwmi.or.jp/pdf/panf1.pdf, p.23

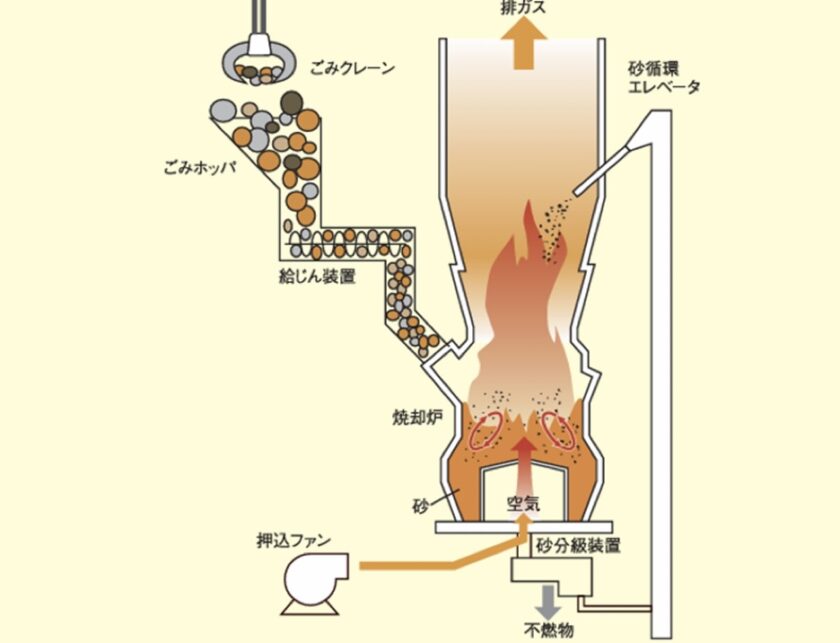

次に、流動床焼却炉では、加熱した砂が入った焼却炉へ空気を吹き込み、砂を沸騰したお湯のように遊動させます。ここにごみを入れて焼却する方法です[*2], (図8)。

図8: 流動床焼却炉とは

図8: 流動床焼却炉とは

出典: 一般社団法人 プラスチック循環利用協会「プラスチックリサイクルの基礎知識」

https://www.pwmi.or.jp/pdf/panf1.pdf, p.23

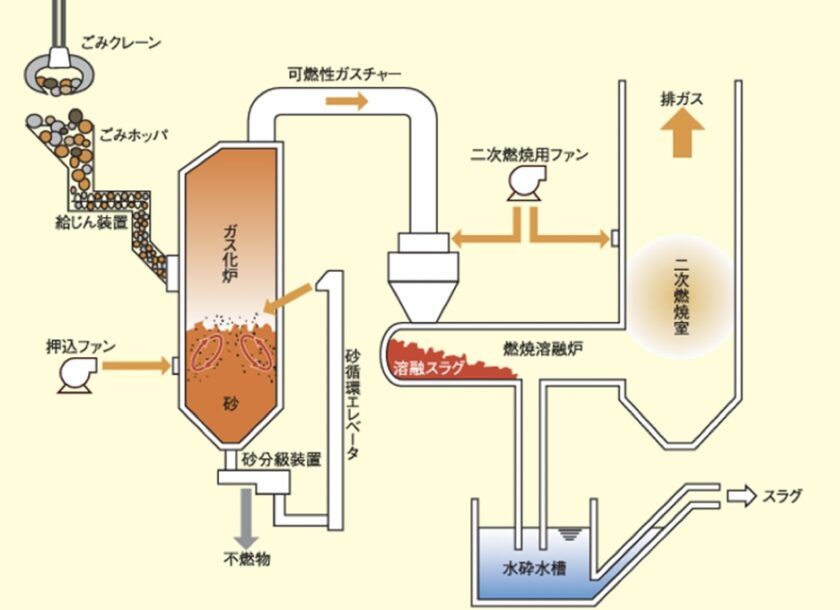

最後に、ガス化溶融炉とは、ごみを高温でガス化し、発生した熱分解ガス等を燃料として回収し、それにより蒸気タービンを回して発電する方法です[*2], (図9)。

図9: ガス化溶融炉とは

出典: 一般社団法人 プラスチック循環利用協会「プラスチックリサイクルの基礎知識

https://www.pwmi.or.jp/pdf/panf1.pdf, p.23

ごみをエネルギーとして活用する取り組みは、全国に広がっています。現在、国内には1,016か所のごみ焼却施設がありますが、そのうち約70%で発生した熱を暖房や温水プールなどの余熱として利用しています。

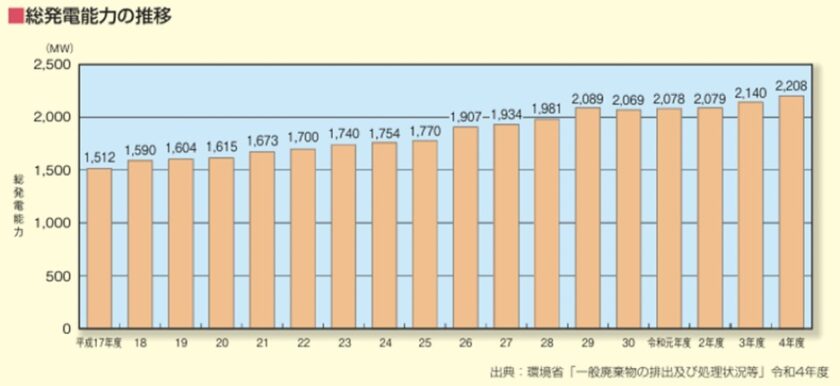

また、発電設備のあるごみ焼却施設は2022年度時点で404か所あり、その総発電能力は2,208MWとなっています。総発電電力量は10,331GWhであり、これは約262万世帯分の電力をまかなうことができる量に相当します[*2], (図10)。

図10: ごみ焼却発電の総発電能力の推移

出典: 一般社団法人 プラスチック循環利用協会「プラスチックリサイクルの基礎知識」

https://www.pwmi.or.jp/pdf/panf1.pdf, p.24

ごみ焼却発電については、ごみ焼却施設を持つ自治体が地域のエネルギー会社と連携して取り組むケースが多くなっています。例えば、熊本市では、同市とJFEエンジニアリング株式会社によって設立されたスマートエナジー熊本株式会社が、ごみ焼却発電で生産された電力を市の施設へ供給しています[*6], (図11)。

図11: 熊本市による電力供給事業

出典: スマートエナジー熊本株式会社「清掃工場を核にした地域総合エネルギー事業の取組について」

https://www.env.go.jp/council/03recycle/900417829.pdf, p.6

西部環境工場と東部環境工場から供給される電力は市施設の40%にあたる222か所へ供給されており、1.6億円の電気料金削減にもつながっています。

カーボンニュートラル実現に向けた最新動向

近年、固形燃料化やごみ焼却発電などの取り組み以外にも、CO2をプラスチックの原料として活用する新たな研究開発も進んでいます[*3]。

CO2を回収して様々な製品や燃料に再利用し、大気中へのCO2排出を抑える取り組みを「カーボンリサイクル」と言います。この取り組みは既にコンクリートへの配合など様々な分野で行われていますが、化学品分野でも、CO2を原料として使う「カーボンリサイクルプラスチック」の製造に向けた研究開発が進んでいます。

例えば、ポリカーボネートやポリウレタンなど高い強度や耐熱性などを持つ「機能性プラスチック」と呼ばれるプラスチックは、CO2を原料として製造することが可能です。そこで現在、これらの分野における研究開発が活発化しています。

2024年6月、産業技術総合研究所と東ソー株式会社は、常圧・低濃度のCO2からポリカーボネートやポリウレタンの原料となるジエチルカーボネートを合成する触媒反応を開発しました[*7], (図12)。

図12: 常圧・低濃度CO2を直接利用したジエチルカーボネート合成技術

出典: 国立研究開発法人 産業技術総合研究所「常圧・低濃度CO2からポリカーボネート・ポリウレタンの原料の合成に成功」https://www.aist.go.jp/aist_j/press_release/pr2024/pr20240610_2/pr20240610_2.html

従来の方法では、高圧・高純度のCO2を用いる必要がありましたが、これらのCO2を得るためには多大なコストとエネルギーを要するという課題がありました。これに対し、本手法によって常圧・低濃度のCO2を活用できるようになったため、コスト等の削減が期待されています。

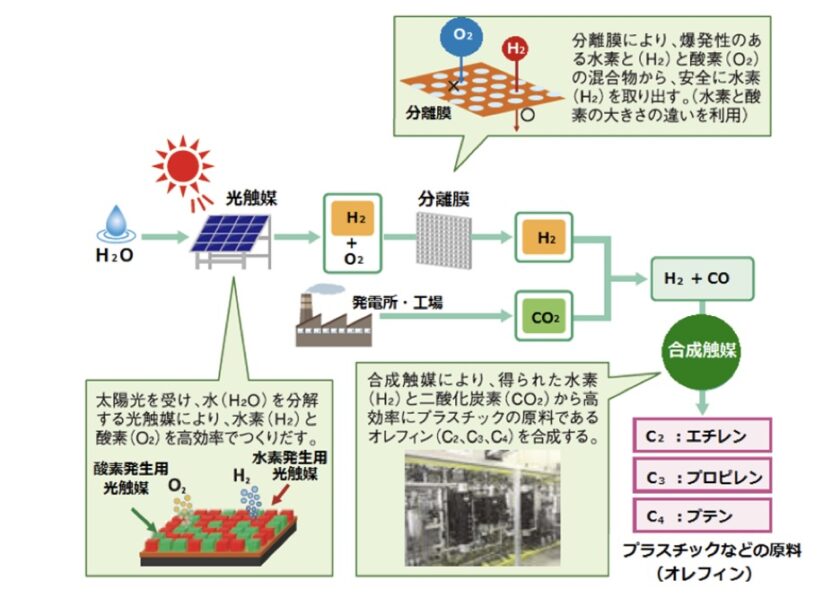

また、近年、太陽エネルギーを活用してプラスチックの原料を製造する「人工光合成」技術の研究も活発化しています[*3], (図13)。

図13: 人工光合成によるオレフィンの製造プロセス

出典: 資源エネルギー庁「カーボンニュートラルで環境にやさしいプラスチックを目指して(後編)」https://www.enecho.meti.go.jp/about/special/johoteikyo/plastics_02.html

人工光合成では、まず、太陽光に反応する「光触媒」で水を分解し、水素と酸素を作り出します。次に、分離膜を使って水素だけを取り出し、最後に水素とCO2から「合成触媒」を使ってプラスチックの原料となるエチレンやプロピレンなどのオレフィンを生成します。

政府は、2030年までに、製造時に排出するCO2をゼロにする技術を確立したうえで、年間で数千~数万トン規模の実証と製造コスト減を目指すとしており、今後の進展が期待されています。

まとめ

サーマルリサイクルなど国内では既に普及しているプラスチックのリサイクル。本記事では、3つの廃プラスチックのリサイクル手法を紹介するとともに、さらなる取り組みとして、プラスチック自体のカーボンニュートラルを目指す研究についても紹介しました。

私たちの生活に欠かせないプラスチックについて、カーボンニュートラルに向けた取り組みに目を向けてみてはいかがでしょうか。

参照・引用を見る

※参考URLはすべて執筆時の情報です

*1

資源エネルギー庁「カーボンニュートラルで環境にやさしいプラスチックを目指して(前編)」

https://www.enecho.meti.go.jp/about/special/johoteikyo/plastics_01.html

*2

一般社団法人 プラスチック循環利用協会「プラスチックリサイクルの基礎知識」

https://www.pwmi.or.jp/pdf/panf1.pdf, p.5, p.8, p.11, p.17, p.18, p.20, p.23, p.24, p.26, p.5, p.8, p.11, p.17, p.18, p.20, p.23, p.24, p.26

*3

資源エネルギー庁「カーボンニュートラルで環境にやさしいプラスチックを目指して(後編)」https://www.enecho.meti.go.jp/about/special/johoteikyo/plastics_02.html

*4

国立研究開発法人 国立環境研究所「廃棄物固形燃料化(RDF、RPF)」

https://tenbou.nies.go.jp/science/description/detail.php?id=71

*5

JFEエンジニアリング株式会社「大牟田RDF発電事業の承継について~当社グループ初の九州地区リサイクル事業拠点~」

https://www.jfe-eng.co.jp/news/2021/20210330.html

*6

スマートエナジー熊本株式会社「清掃工場を核にした地域総合エネルギー事業の取組について」

https://www.env.go.jp/council/03recycle/900417829.pdf, p.2, p.3, p.6

*7

国立研究開発法人 産業技術総合研究所「常圧・低濃度CO2からポリカーボネート・ポリウレタンの原料の合成に成功」

国立研究開発法人 産業技術総合研究所「常圧・低濃度CO2からポリカーボネート・ポリウレタンの原料の合成に成功」https://www.aist.go.jp/aist_j/press_release/pr2024/pr20240610_2/pr20240610_2.html