日本が研究開発をリードしてきた新素材である「セルロースナノファイバー」。軽さ、強度などに優れた植物由来の次世代素材であり、脱炭素化の実現に向けて大きな期待が向けられています[*1, *2]。

現在、その実用化を目指した取り組みが、研究機関や民間企業などによって進められていますが、普及には多くの課題が残されています。

セルロースナノファイバーはどのような素材で、どのような点で脱炭素化に貢献できるのでしょうか。最新の研究動向を交えて、詳しくご説明します。

セルロースナノファイバーとは

セルロースナノファイバーの特徴

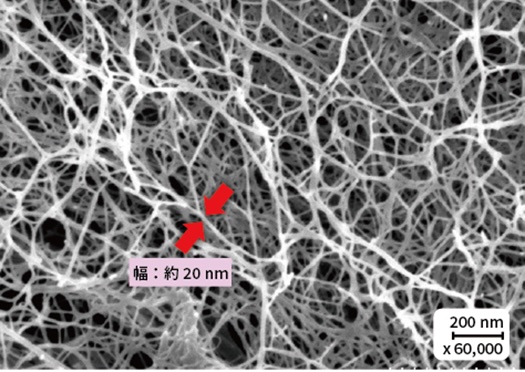

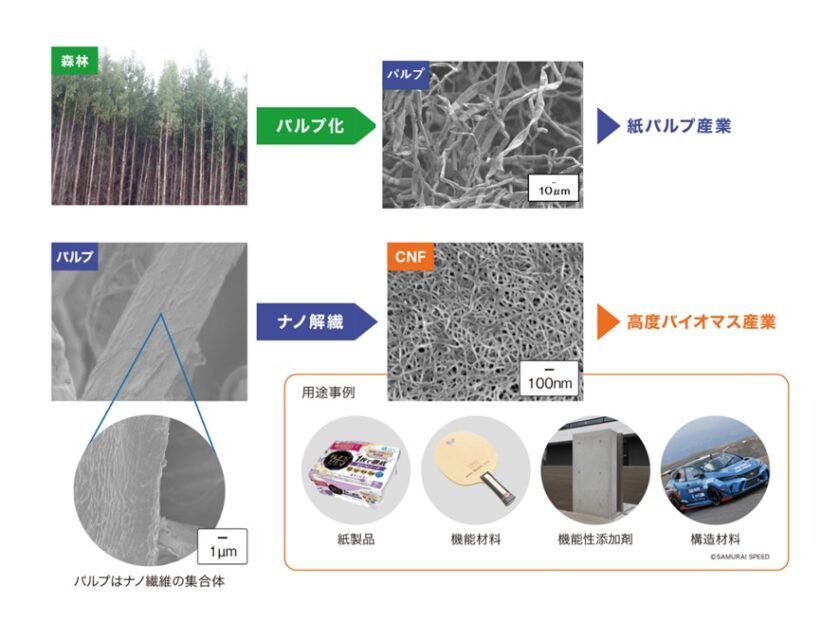

セルロースナノファイバーは、木材や草などのどこにでもある植物の主要成分であるセルロースが原料の素材です[*3], (図1)。

図1: 電子顕微鏡で見たセルロースナノファイバー

出典: 国立研究開発法人 産業技術総合研究所「セルロースナノファイバー(CNF)とは?」

https://www.aist.go.jp/aist_j/magazine/20220706.html

植物を形成する植物細胞は、セルロースを主成分とする細胞壁で囲まれています。このセルロース繊維を破砕・せん断処理しナノスケールまで微細化することで、セルロースナノファイバーの原料となります。

セルロースナノファイバーは鉄鋼の5倍の強度を持つ一方で、重さは鉄鋼の5分の1と軽量です。また、高弾性や透明性、吸水性が高く粘度を保ちやすいといった特徴があります。

活用が進む分野

上述したような特徴を生かし、プラスチックの補強材などの構造材としての活用が期待されています[*3]。

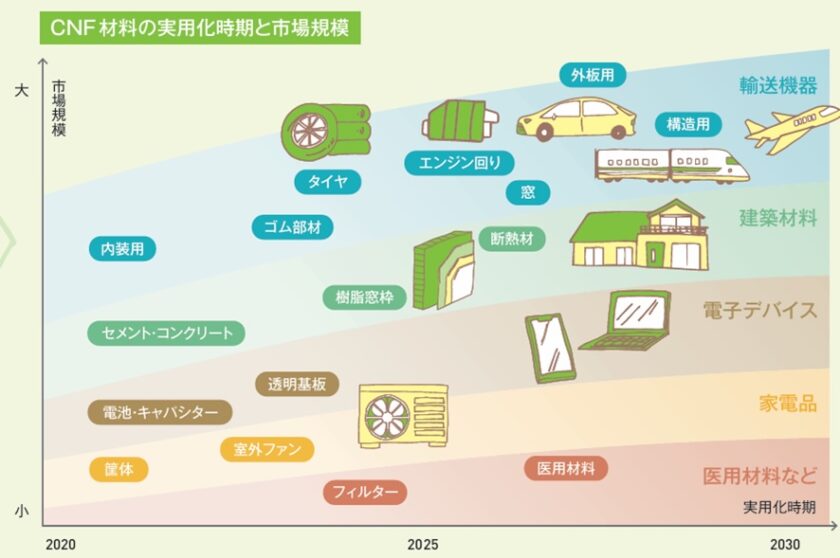

構造材のほか、粘土性を生かしてなめらかな書き心地を実現するボールペンのインクや、音響機器など消費者向けの製品が開発されています[*1], (図2)。

図2: セルロースナノファイバーの活用が見込まれる産業

出典: 国立研究開発法人 新エネルギー・産業技術総合開発機構「セルロースナノファイバー」

https://www.nedo.go.jp/content/100934982.pdf, p.5

また、透明性を生かしたディスプレイやメモリー素子などの電子材料、太陽電池など様々な分野での活用が期待されています[*3]。

普及に向けた課題

構造材としての活用が期待されていますが、現状では普及が進んでいません。製造には大量の水に分散させてナノスケールまで繰り返して細かく繊維をほぐす必要があるため、コストが高くなるのが要因です[*3]。

セルロースナノファイバーは、自動車や航空機の骨組みとなる構造体にも適した素材です。しかし、GFRP(ガラス繊維強化プラスチック)やCFRP(炭素繊維強化プラスチック)など、繊維で強化する類似材料が既に実用化されているため、高コストのセルロースナノファイバーは採用されないのが現状です。

脱炭素化への貢献が期待されるセルロースナノファイバー

環境へのメリット

高弾性や透明性など様々な特徴を持つセルロースナノファイバーには、環境に良いというメリットがあります[*4]。

セルロースは大気中のCO2と根から吸い取った水でできています。そのため、セルロースナノファイバーは、CO2が固定化された素材と言えます。また、セルロースを製造するときに廃液として生成される「リグニン」は、燃焼させるとエネルギーにもなるため、カーボンニュートラルなエネルギー源となります。

現在、国内では、プラスチック製造などの化学産業から、日本の産業部門全体のCO2排出量の約15%にあたる年間5,450万トンを排出しています。なかでも、プラスチック原料の元となる「ナフサ」の熱分解の過程で、年間1,064万トンのCO2が発生しています[*5]。

プラスチックとセルロースナノファイバーを組み合わせることで、石油系の樹脂の量を減らすことができ、CO2排出量の削減に貢献することが可能となります[*4]。

セルロースナノファイバーによるCO2削減効果

脱炭素社会の実現に向けて、現在セルロースナノファイバーを使用した様々な実証事業が進められています[*6]。

大王製紙株式会社では、西川ゴム工業株式会社と共同で、セルロースナノファイバーを添加した自動車用ゴム部材の研究開発を行いました。

ゴム部材1キログラムに対して33グラムのセルロースナノファイバーを使用することで、従来のゴム部材と比べ5%軽量化できました。また、製造時のCO2排出量は従来製品より増加するものの、15年間使用した場合のライフサイクル全体のCO2削減量は増加量を上回り、1キログラム当たり0.11キログラムのCO2が削減できるとされています。

同素材は、トイレットペーパーなどの紙製品や卓球ラケットの部材、自動車レース用EV部品など様々な製品への活用が期待されており、一部は既に商品化されています[*6, *7], (図3)。

図3: セルロースナノファイバーを活用した商品事例

出典: 大王製紙株式会社「セルロースナノファイバー(CNF)」

https://www.daio-paper.co.jp/development/cnf/

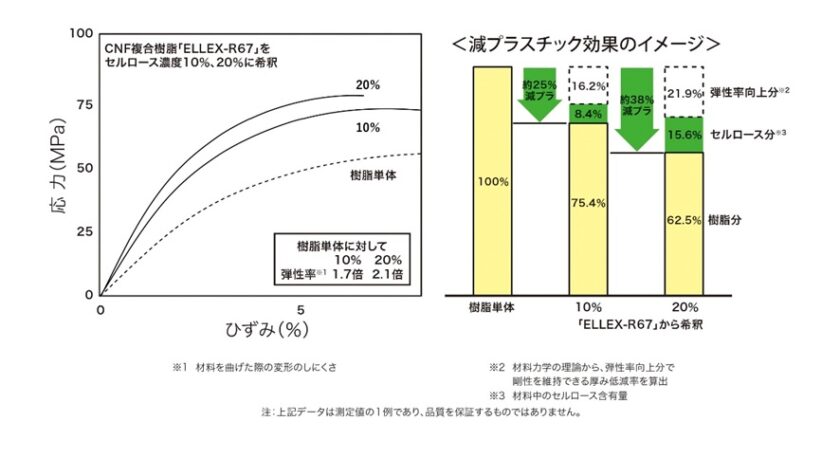

さらに同社は、新エネルギー・産業技術総合開発機構の2020~2022年度助成事業を活用して、セルロースナノファイバー複合樹脂の一貫製造プロセスを開発しました[*7], (図4)。

図4: セルロースナノファイバー複合樹脂の一貫製造プロセス

出典: 大王製紙株式会社「セルロースナノファイバー(CNF)」

https://www.daio-paper.co.jp/development/cnf/

同樹脂をセルロール濃度10%に希釈した場合には、樹脂単体のものより約25%プラスチックの減量が期待できます。また、20%に希釈した場合には、約38%のプラスチック減量効果が見込まれるため、環境への貢献も期待できると言えます[*7], (図5)。

図5: セルロースナノファイバー活用による減プラスチック効果

出典: 大王製紙株式会社「セルロースナノファイバー(CNF)」

https://www.daio-paper.co.jp/development/cnf/

セルロースナノファイバー普及に向けた取り組み

セルロースナノファイバーは環境に良いというメリットがある一方、コストが高いなど、普及には多くの課題が残っています。

高コストという課題を解決するため、京都大学の矢野浩之教授らは、コストを抑えた「京都プロセス」と呼ばれる製造プロセスを開発しました[*8]。

京都プロセスは、山で木を伐るところから始めてセルロースナノファイバー製造からセルロースナノファイバーとプラスチックの新素材生産までつなげるという一連の取り組みです。

京都プロセスの開発以前に考えられていた手順は、「植物繊維であるパルプを水で解きほぐしてナノファイバーにし、ASA(アルケニルコハク酸無水物という有機化合物)で疎水化(水と混ざりにくい状態)してから乾燥させ、それを樹脂に混ぜ込んでいく」というものでした[*2]。

しかし、この方法は工程が多く高コストとなり、商用化に見合わないものとなってしまいます。そこで、矢野教授は、当初パルプをナノファイバーにする際に使用していた「ビーズミル」という攪拌粉砕機の代わりに、ある程度ナノ化できる方法を検討することとしました。

数々の試作の結果、ASAで疎水化して樹脂に混ぜ込むという方法でもナノ化できることを発見し、京都プロセスの基礎が確立されました。

これらの技術を基に、京都大学宇治キャンパス内にテストプラントを完成させています。化学・樹脂メーカーや自動車メーカーなどにサンプルを提供し、フィードバックを受けることで、様々な樹脂部品の性能評価が進みました。

その結果、射出成形(プラスチック樹脂を加熱溶融し、金型に射出することで成形品を形作る)用セルロースナノファイバー添加マスターパッチと呼ばれる製品において、当初の製造コスト目標の1キログラム1,300円を下回る、718円~927円を達成しています[*9]。

現在、京都プロセスは実用化段階に入っており、アシックスのランニングシューズなど多数のモデルで採用されています。現在、セルロースナノファイバーを使用した同社のランニングシューズは、2020年2月時点で、世界全体で700万足以上販売されています。同事業の成功を基に、今後幅広い分野での活用が期待されています[*2]。

まとめ

CO2排出量削減効果など、脱炭素化に貢献できるセルロースナノファイバー。コスト高などの課題に対する取り組みも活発化しており、さらなる普及が期待されます。

セルロースナノファイバーは、今回紹介したシューズや紙製品以外にも、自動車産業など様々な分野での展開が期待されています。身近な製品にも使われているため、ぜひ注目してみてください。

参照・引用を見る

※参考URLはすべて執筆時の情報です

*1

国立研究開発法人 新エネルギー・産業技術総合開発機構「セルロースナノファイバー」

https://www.nedo.go.jp/content/100934982.pdf, p.4, p.5

*2

国立研究開発法人 新エネルギー・産業技術総合開発機構「ナノ繊維化と樹脂複合化を一度に CNF複合樹脂が商品化」

https://webmagazine.nedo.go.jp/practical-realization/articles/202102seikopmc/

*3

国立研究開発法人 産業技術総合研究所「セルロースナノファイバー(CNF)とは?」

https://www.aist.go.jp/aist_j/magazine/20220706.html

*4

大昭和紙工産業株式会社「東大教授 磯貝明 | セルロースナノファイバー(CNF)への期待」

https://www.kankyodainari.com/articles/isogaiakira

*5

国立研究開発法人 新エネルギー・産業技術総合開発機構「石油を使わずにプラスチックを作る」

https://green-innovation.nedo.go.jp/article/co2-plastic/

*6

環境省「脱炭素・循環経済の実現に向けたセルロースナノファイバー利活用ガイドライン 別冊1 セルロースナノファイバー(CNF)等の次世代素材活用推進事業の成果のまとめ」

https://www.env.go.jp/content/900441255.pdf, p.1, p.4

*7

大王製紙株式会社「セルロースナノファイバー(CNF)」

https://www.daio-paper.co.jp/development/cnf/

*8

地方独立行政法人 京都市産業技術研究所「脱炭素社会の実現への大きな一歩 木材から生まれた新素材セルロースナノファイバー(CNF)※を開発」

https://tc-kyoto.or.jp/magazine/magazine-14954/

*9

国立研究開発法人 産業技術総合研究所「非可食性植物由来化学品製造プロセス技術開発2013~2019」

https://webmagazine.nedo.go.jp/pr-magazine/focusnedo81/sp7.html